بلبرینگ یکی از اجزای مکانیکی حیاتی در صنایع مختلف است که نقش مهمی در کاهش اصطکاک و افزایش کارایی ماشینآلات ایفا میکند. بلبرینگ یا به انگلیسی Ball Bearing با استفاده از عناصر غلطکی کروی (ساچمهها)، به کاهش اصطکاک بین دو سطح کمک میکند. این قطعه کوچک در هر چیزی که میچرخد، از عقربه ساعتی که به دست میبندیم تا ماشینآلات بزرگ صنعتی، نقش دارد. اگر بلبرینگها وجود نداشتند، اصطکاک در هنگام چرخش باعث ایجاد گرما، فرسایش سریع و در نهایت خرابی زودرس قطعات میشد که هزینههای اضافی و توقفهای غیرمنتظره را به همراه داشت. بلبرینگها به عنوان یک راهحل عالی، با تسهیل حرکتهای چرخشی و خطی، از فرسایش و خرابی زودرس جلوگیری کرده و باعث افزایش عمر مفید ماشینآلات میشوند.

اگر به دنبال بهدستآوردن اطلاعات کامل درباره بلبرینگ و کارکرد آن هستید در ادامه با ما همراه باشید زیرا در این مقاله میتوانید پاسخ سوالات خود را بیابید.

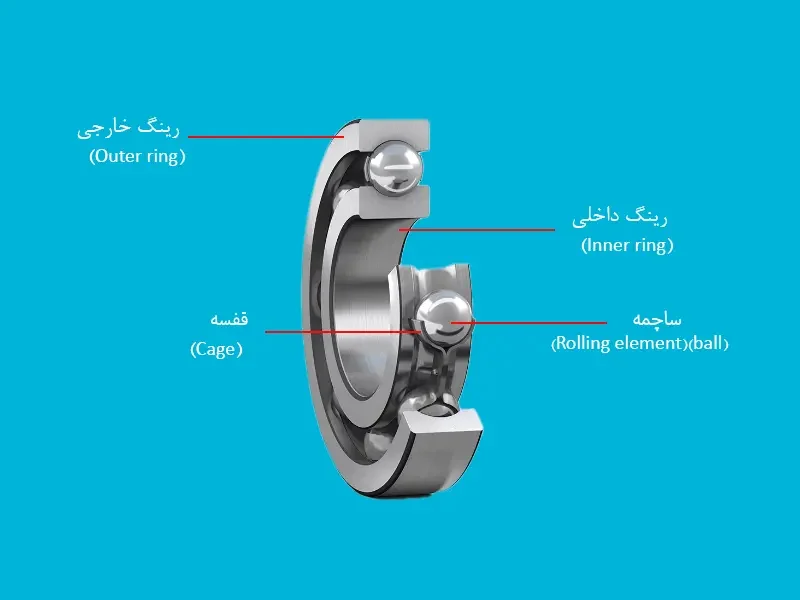

در بلبرینگها، هر بخش نقش بسیار مهمی در عملکرد کلی آن دارد. در ادامه به توضیح اجزای مختلف بلبرینگ و کارکرد هر یک از آنها میپردازیم. همانگونه که در تصویر بالا مشخص شده، یک بلبرینگ معمولاً از چند بخش اصلی تشکیل شده است:

این اجزا با همکاری یکدیگر عملکرد صحیح و بهینه بلبرینگ را تضمین میکنند و به طول عمر و کارایی بالای این قطعه حیاتی کمک میکنند.

بلبرینگها نقش بسیار مهمی در کاهش اصطکاک بین دو سطح در حال حرکت دارند. عملکرد بلبرینگها مبتنی بر استفاده از ساچمههای کروی است که بین رینگهای داخلی و خارجی میغلطند و تماس مستقیم بین سطوح را از بین میبرند. این طراحی خاص به بلبرینگها اجازه میدهد تا حرکت روان، کارآمد و با اصطکاک کم را در شرایط مختلف فراهم کنند.

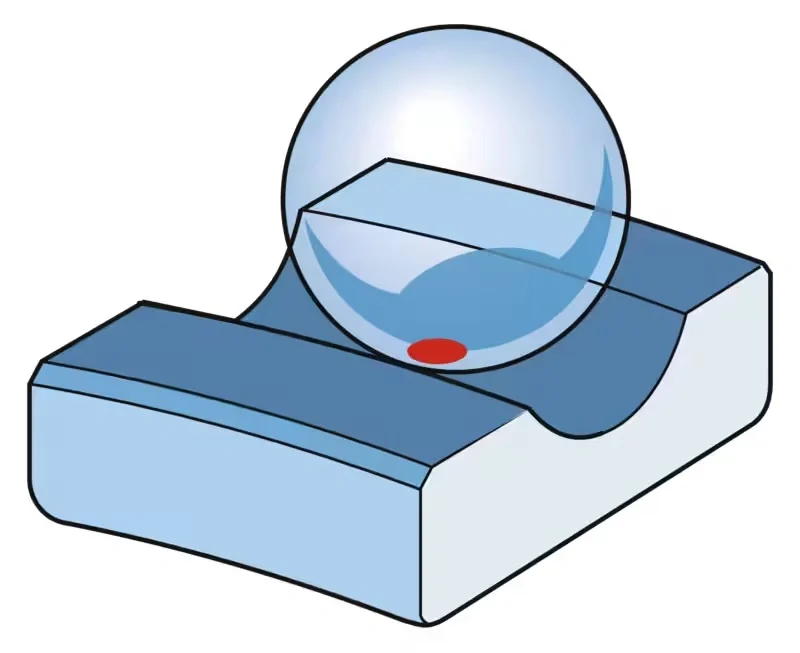

یکی از دلایلی که بلبرینگها برای سرعتهای بالا عالی هستند، ساختار و طراحی منحصر به فرد آنها است. ساچمههای کروی که در داخل بلبرینگ قرار دارند، قادرند با کمترین میزان اصطکاک بین رینگهای داخلی و خارجی حرکت کنند. این کمبودن اصطکاک به دلیل تماس نقطهای (و نه سطحی) ساچمهها با رینگها است، که باعث کاهش چشمگیر انرژی هدررفته به صورت حرارت و افزایش بهرهوری در سرعتهای بالا میشود.

این ویژگی به بلبرینگها اجازه میدهد تا در کاربردهایی که سرعت چرخش بالاست، مانند موتورهای الکتریکی، توربینها، و ماشینآلات دقیق، به خوبی عمل کنند. در سرعتهای بالا، نیاز به کاهش اصطکاک و تولید کمترین میزان گرما بسیار حیاتی است تا از خرابی زودرس و کاهش کارایی سیستم جلوگیری شود. بلبرینگها با طراحی خود این نیاز را برطرف میکنند.

در حالی که بلبرینگها در کاهش اصطکاک و عملکرد در سرعتهای بالا بسیار موثر هستند، اما برای بارهای سنگین همیشه انتخاب ایدهآلی نیستند. علت این است که ساچمههای کروی به دلیل سطح تماس کوچک، محدودیتی در تحمل بارهای سنگین دارند. این موضوع باعث میشود که تحت بارهای سنگین، فشار زیادی به ساچمهها و رینگها وارد شود که میتواند منجر به تغییر شکل یا فرسایش سریعتر شود.

برای بارهای سنگین، سایر انواع بیرینگها مانند رولبرینگها (Roller Bearings) ممکن است مناسبتر باشند. رولبرینگها از عناصر غلطکی استوانهای به جای کروی استفاده میکنند که سطح تماس بیشتری با رینگها دارند. این افزایش سطح تماس به رولبرینگها اجازه میدهد تا بارهای سنگینتری را نسبت به بلبرینگها تحمل کنند. در صورت تمایل به کسب اطلاعات بیشتر، مقاله رولبرینگ چیست را مطالعه نمایید.

کارایی بالا: بلبرینگها با کاهش اصطکاک، به بهبود کارایی سیستمهای مکانیکی کمک میکنند.

طول عمر بیشتر: توزیع یکنواخت بار و کاهش تنشهای موضعی، منجر به افزایش طول عمر بلبرینگها و کاهش نیاز به تعمیر و نگهداری میشود.

حرکت روان: بلبرینگها حرکت روان و یکنواختی را فراهم میکنند که برای عملکرد صحیح بسیاری از دستگاهها ضروری است.

کاهش مصرف انرژی: با کاهش اصطکاک، انرژی کمتری برای انجام حرکت مورد نیاز است، که این امر منجر به کاهش مصرف انرژی و افزایش بهرهوری میشود.

انواع بلبرینگها در طیف وسیعی از صنایع و کاربردها استفاده میشوند:

بلبرینگها بنا به کاربردی که دارند، در اندازهها و با کدهای فنی متفاوت تولید میشوند. آگاهی و درک دقیق از نحوه شمارهگذاری فنی بلبرینگها به شما کمک میکند تا با انتخاب بلبرینگ مناسب، کارایی و عمر دستگاههای خود را افزایش دهید. این کدهای فنی نشاندهنده ویژگیهای خاص بلبرینگ، از جمله اندازه، نوع و تحمل بار آن هستند و در انتخاب صحیح بلبرینگ برای کاربرد خاص مورد نظر بسیار حیاتی و کمک کننده است.

بلبرینگها به عنوان یکی از قطعات کلیدی در بسیاری از ماشینآلات و تجهیزات صنعتی، باید از مواد با کیفیت بالا و مقاومت مناسب ساخته شوند تا بتوانند در برابر فشارها و شرایط مختلف عملیاتی به خوبی عمل کنند. مواد و آلیاژهای مورد استفاده در ساخت بلبرینگها تأثیر زیادی بر عملکرد، دوام و عمر مفید آنها دارند. در ادامه به بررسی مواد مختلفی که در ساخت بلبرینگها به کار میروند، میپردازیم.

مزایا:

مزایا:

مزایا:

مزایا:

در صنعت بلبرینگ، تولیدکنندگان برتر جهانی نقش مهمی در تأمین نیازهای صنایع مختلف دارند. این تولیدکنندگان با استفاده از فناوریهای پیشرفته و مواد با کیفیت بالا، بلبرینگهایی با دوام، کارایی بالا و قابل اطمینان تولید میکنند. شرکتهایی مانند SKF، NSK، FAG و Timken از جمله نامهای برجسته در این حوزه هستند که به دلیل کیفیت محصولات و نوآوریهای مستمر، در سطح جهانی شناخته شدهاند.

برای آشنایی بیشتر با این برندهای معتبر و انتخاب مناسبترین بلبرینگ برای نیازهای خود، میتوانید به صفحه بهترین برند بیرینگ مراجعه کنید.

اهمیت بلبرینگها به دلیل نقش حیاتی آنها در افزایش کارایی و کاهش هزینههای نگهداری ماشینآلات و دستگاهها است. با استفاده از بلبرینگهای با کیفیت، میتوان از خرابیهای زودرس جلوگیری کرده و عمر مفید دستگاهها را افزایش داد.

بلبرینگها اجزای کلیدی در بسیاری از ماشینآلات و دستگاهها هستند که با کاهش اصطکاک و تسهیل حرکت، نقش مهمی در افزایش کارایی و کاهش هزینههای عملیاتی ایفا میکنند. با توجه به کاربرد گسترده و اهمیت بالای بلبرینگها، درک دقیق و استفاده صحیح از آنها میتواند تأثیر زیادی بر عملکرد و طول عمر تجهیزات داشته باشد.

جهت بررسی فنی و خرید انواع بلبرینگ، می توانید به صفحه خرید بلبرینگ مراجعه نمایید.

آدرس: تهران، اتوبان ستاری، خیابان مخبری، خیابان سوسن آبادی، بن بست اول، پلاک 29

شماره تلفن: 44605244-021

ساعت کاری: شنبه تا چهارشنبه 9 صبح تا 5 بعد از ظهر

Copyright © 2024 آرت رینگ | طراحی و اجرا: S.Aghajani

آدرس: تهران، اتوبان ستاری، خیابان مخبری، خیابان سوسن آبادی، بن بست اول، پلاک 29

ساعت کاری: شنبه تا چهارشنبه 9 صبح تا 5 بعد از ظهر

Copyright © 2024 آرت رینگ | طراحی و اجرا: S.Aghajani